COPRA RollForm

COPRA RollForm - профессиональный набор инструментов для проектирования практически любых (простых и сложных, открытых и замкнутых) профилей и технологической оснастки для их изготовления.

Индустрия производства строительных материалов, до недавнего времени стимулируемая колоссальным ростом строительного рынка, продолжает стремительно развиваться. В связи с этим все большей популярностью пользуется продукция компаний, которые специализируются на производстве гнутых строительных профилей различного назначения, полученных путем непрерывного профилирования.

Перед предприятиями, выпускающими сварные прямошовные трубы, сегодня ставятся задачи не только по расширению сортамента выпускаемых изделий, но и по освоению производства труб из сталей повышенной прочности. Требования потребителей к качеству газонефтепроводных труб среднего и большого диаметров непрерывно возрастают, обостряется и конкуренция между заводами-изготовителями за право поставлять продукцию тому или иному заказчику. В связи с этим трубные компании модернизируют парк оборудования - с тем чтобы его переналадка не только на новый типоразмер труб круглого сечения, но и на выпуск труб любого другого сечения занимала минимальное время.

COPRA RollForm - программный комплекс для анализа процесса профилирования и автоматизации процесса проектирования технологической оснастки для производства сварных труб и профилей различного сечения.

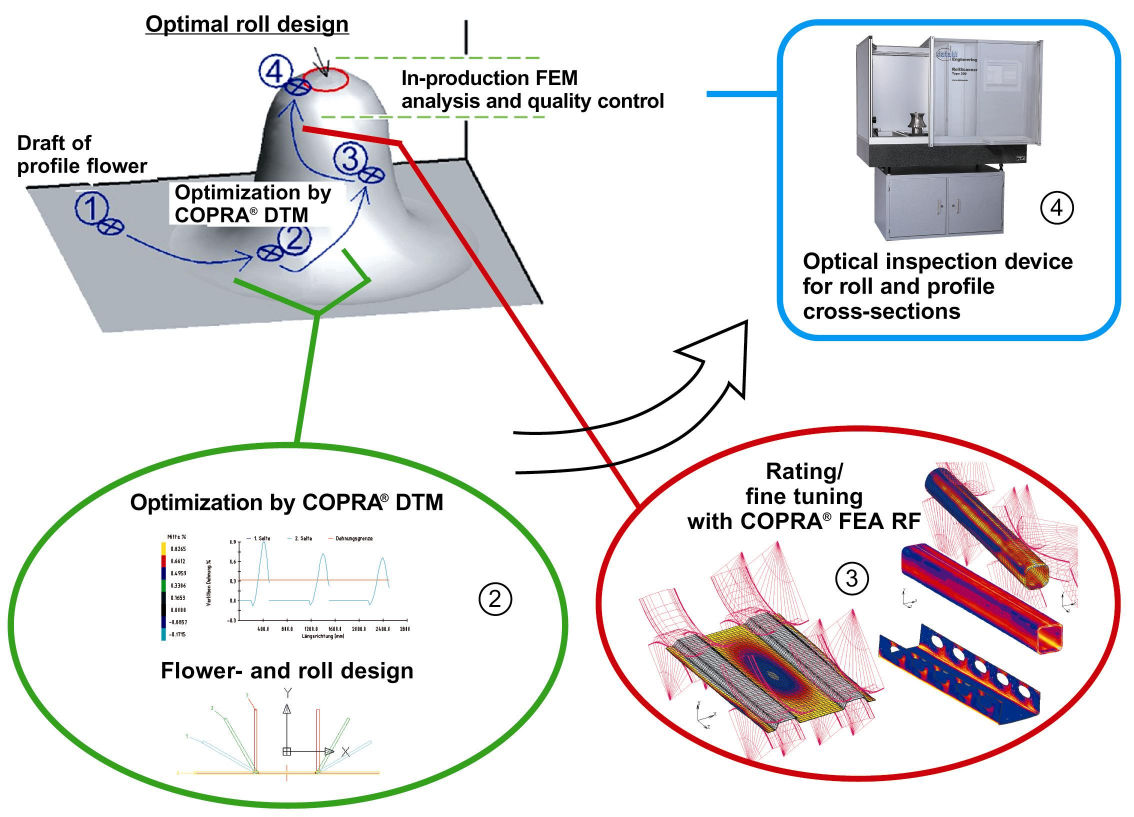

Многоэтапная концепция, реализованная в программном комплексе, обеспечила возможность оценивать преимущества и выявлять слабые стороны выбранных калибровок формовочного инструмента.

Этап конструирования

COPRA RF имеет специально разработанные под контурные типы конструкций профилей модули, позволяющие быстро и качественно решать задачи разработки стратегии профилирования и конструкции валкового инструмента.

- М1 COPRA RF - профессиональное проектирование профильного проката

-

Общие настройки и аналитическая база для расчета, оптимизации и проектирования оснастки открытых и закрытых профилей.

- Менеджер проектов и архив проектов.

- Библиотека профилей и сегментов профилей.

- Перфорации.

- Расчет масс-инерционных характеристик профиля.

- Расчет ширины штрипса.

- Поддержка построения цветка развертки.

- Поддержка автоматического построения цветка развертки по заданной последовательности.

- Поддержка проектирования оснастки.

- Поддержка режима расчета на основе конечно-элементной каркасной модели.

- M2 COPRA RF - профессиональное проектирование профнастилов

-

Общие настройки и аналитическая база для расчета, оптимизации и проектирования оснастки профнастилов.

- Менеджер проектов и архив проектов.

- Библиотека профилей и сегментов профилей.

- Перфорации.

- Расчет масс-инерционных характеристик профиля.

- Расчет ширины штрипса.

- Поддержка построения цветка развертки.

- Поддержка автоматического построения цветка развертки по заданной последовательности.

- Поддержка проектирования оснастки.

- Поддержка режима расчета на основе конечно-элементной каркасной модели.

- Расчет оптимизированной последовательности гибов для трапецеидальных сечений.

- Расчет горизонтального растяжения материала.

- Дополнительные инструменты для полуавтоматического проектирования оснастки.

- Модуль М2 включает в себя модуль М1.

- М3 COPRA RF- профессиональное проектирование проката труб

-

Общие настройки и аналитическая база для расчета, оптимизации и автоматического проектирования оснастки круглых и прямоугольных труб.

- Менеджер проектов и архив проектов.

- Настройка параметров прокатного стана.

- Настройка различных методов прокатки трубы (круг, 2 дуги, 4 дуги, W-образный, овализм и т.д.).

- Настройка последовательности проката (шаблоны формообразования).

- Настройка автоматической генерации цветка и оснастки.

- Автоматическая генерация цветка развертки.

- Автоматическая генерация роликов.

- Параметрическая модификация роликов.

- М4 COPRA RF - профессиональное проектирование проката фигурных труб

-

Общие настройки и аналитическая база для расчета, оптимизации и проектирования оснастки для формования труб из круглых и прямоугольных в специальные.

- Расчет последовательности калибровочных проходов.

- Калибровка из круглых или прямоугольных труб.

- Возможность использования ранее рассчитанных шагов получения трубы в процессе калибровки.

- Проектирование роликовой оснастки для калибровки.

- H1 COPRA RF - проектирование конструкции роликов

-

Автоматизированное проектирование и автоматическая генерация чертежей технологической оснастки.

- Автоматизированное проектирование роликовой оснастки.

- Интерактивное и автоматическое проектирование, автоматическое формирование блоков компенсационных колец и геометрии отверстия под вал, пазов под подшипники и шпонки.

- Автоматическая генерация сборочных и деталировочных чертежей.

- Проектирование комбинированной оснастки.

- H2 COPRA RF - анализ деформаций

-

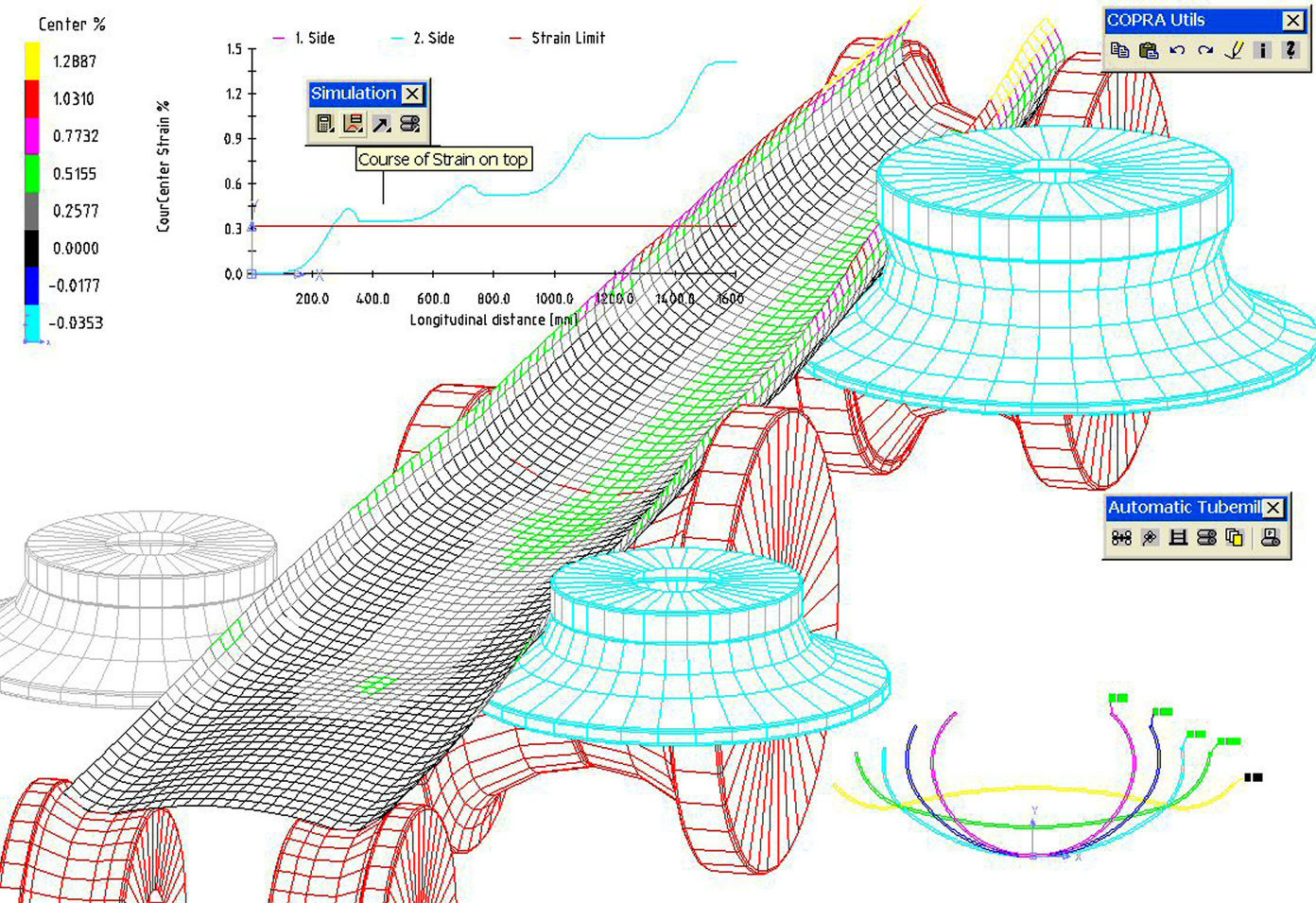

Проектировочный расчет дает представление о растяжении материала в направлении проката на основе аппроксимации листа каркасной сеткой. Расчет учитывает такие показатели процесса, как свойства материала (толщина, предел текучести и модуль Юнга), формообразующее расстояние, диаметры роликов и геометрия в зоне формообразования. Полученная информация используется инженером для равномерного распределения нагрузок на каждую из клетей за счет корректировки величин углов схождения дуг, используемых для описания профиля на каждом этапе формообразования. В результате, мы получаем близкую к оптимальной технологию формообразования профиля.

Проектировочный расчет процесса формообразования профиля при выбранной стратегии:

- базируется на методе конечных элементов;

- обеспечивает высокую точность результата, близкую к экспериментальным данным;

- учитывает свойства материала, форму сечения, диаметры роликов, цветок развертки, расстояние между клетями.

- H3 COPRA - построение цветка разверток

-

Автоматизированное проектирование профиля и последовательности его формообразования.

- Создание чертежей цветка развертки и последовательности гибов.

- Расчет обратного пружинения и требуемых углов перегиба.

- Специальные методы оптимизации последовательности гибки для снижения нагрузки.

- H4 COPRA - технология производства и контроля роликов

-

Расчет черновых и чистовых размеров и масс заготовок. Формирование спецификаций роликов и компенсационных втулок. Подготовка текста программы для токарных и фрезерных станков с ЧПУ, описывающего обрабатываемую геометрию, и DXF-файлов обрабатываемых контуров.

Примечание: При комплектации рабочего места необходимо приобретение как минимум модуля H3 и одного из модулей М.

На этапе анализа процесса формовки труб и гнутых профилей модуль COPRA DTM, исходя из таких параметров, как межклетевое расстояние, диаметры валков, толщина полосы и др., определяет значения деформаций, возникающих в материале при формовке. Таким образом определяются и области материала, в которых могут возникнуть большие пластические деформации.

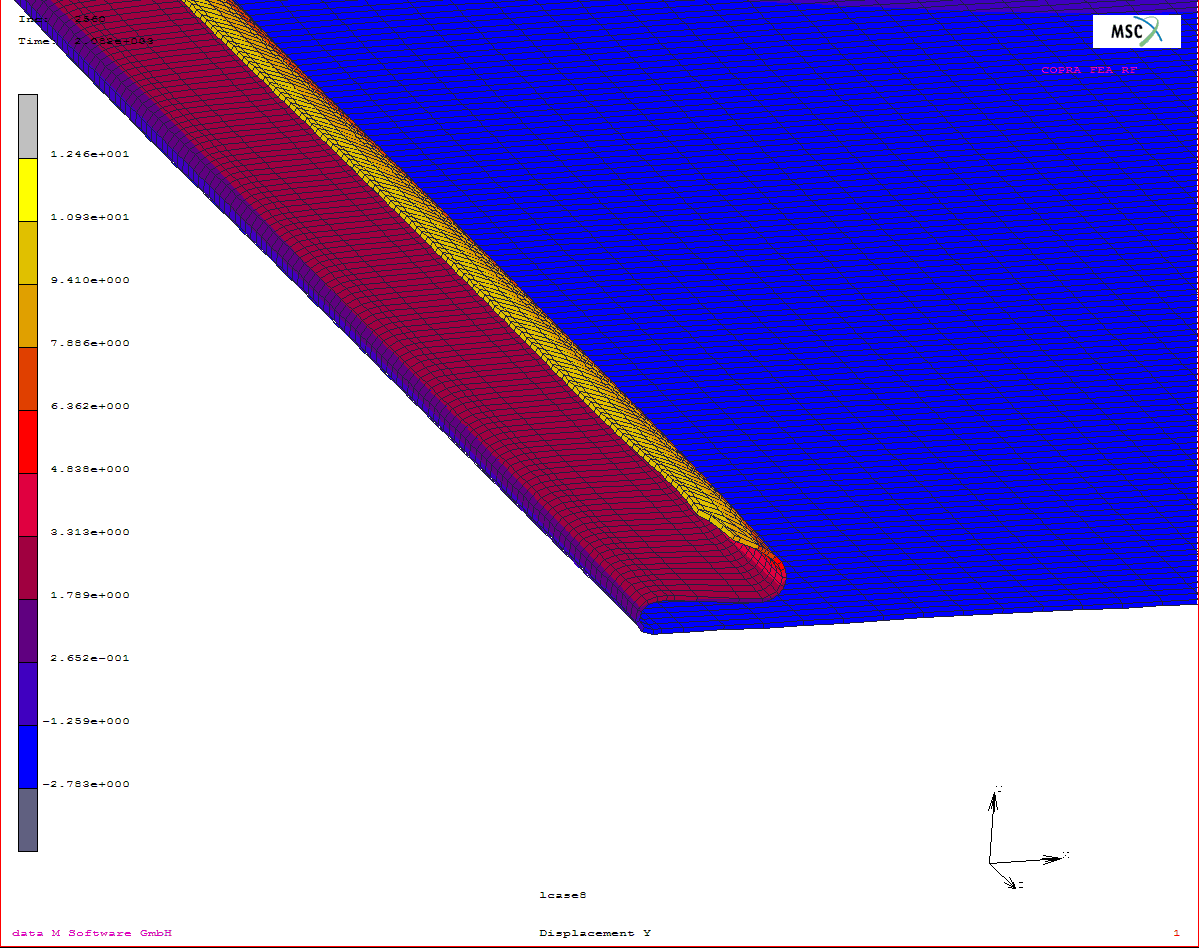

До недавнего времени единственно возможным способом оценить качество расчета калибровки и изготовления комплекта валков было практическое испытание на стане. Теперь полную картину происходящего в процессе формовки дает моделирование методом конечных элементов. На этом этапе наиболее эффективен специализированный модуль COPRA FEA RF, специально разработанный для моделирования процессов валковой формовки.

Основываясь на данных, полученных при работе с COPRA RollForm, этот модуль создает конечно-элементную модель валков формовочного стана и исходной заготовки, которой в процессе формовки предстоит обрести форму готового изделия.

Модель процесса формовки позволяет уже на стадии проектирования оценить основные технологические параметры формовки, что в свою очередь исключает необходимость огромных материальных и физических затрат. Выясняется и совокупность факторов, влияющих на качество готового изделия.

Все сказанное позволяет рассматривать программное обеспечение COPRA RollForm как надежный и универсальный инструмент анализа процессов валковой формовки прямошовных труб и гнутых профилей.